تا اوایل قرن 21، تنها راه بهدست آوردن اطلاعات از فرآیندهای صنعتی، حضور در محیط و تعامل مستقیم با تجهیزات خط تولید بود. اما امروزه با گسترش توان محاسباتی و دامنه ارتباطات، این محدودیت برداشته شده است؛ بهطوری که میتوان بدون حضور فیزیکی و از راه دور به تمام اطلاعات مربوط به خط تولید دسترسی یافت. این توانمندی مدیریتی با بهرهگیری از همزادهای دیجیتالی به اوج خود میرسد. همزاد دیجیتالی کپی دیجیتالی از یک محصول فیزیکی است که همزمان با طراحی اولیه محصول ایجاد شده و توسعه مییابد. در واقع همزاد دیجیتالی بازتابدهنده وضعیت فعلی شیء مورد نظر است.

یک همزاد دیجیتالی با دو هدف خلق میشود: هدف اول این است که هر گونه تغییر، اصلاح و توسعه قبل از ساخت محصول اصلی بر روی همزاد دیجیتالی آن تست شود تا هزینههای عملیاتی تولید کاهش یابد. برای نمونه یک مدل سهبعدی خودرو که با نرمافزار CAD طراحی شده است، میتواند برای تستهای مختلف نظیر مقاومت هوا استفاده شود. البته پیش از این نیز شبیهسازی و تست طرح اولیه یک محصول در صنعت متداول بوده است؛ پس سوال این است که چه چیزی یک همزاد دیجیتالی را متمایز وکارآمدتر از یک مدل کامپیوتری میسازد؟ پاسخ به این سوال در هدف دوم از ساخت همزاد دیجیتالی خلاصه میشود؛ با اینکه با تعبیه حسگرهایی در محصول ساختهشده، وضعیت فعلی آن بهطور لحظهای در همزادش بازتاب دهد. برای مثال حسگرهای دما که در بخشهای مختلف یک دستگاه مکانیکی نصب شدهاند، اطلاعاتی را از دمای دستگاه در حال کار فراهم میسازند که عیناً در همزاد دیجیتالی قابل مشاهده است. در نتیجه عیبیابی آن دستگاه سادهتر و سریعتر انجام میشود و در پی آن هزینههای خرابی تجهیزات کاهش خواهد یافت.

همزاد دیجیتالی کپی دیجیتالی از یک محصول فیزیکی است که همزمان با طراحی اولیه محصول ایجاد شده و توسعه مییابد.

مزرعه بادی دیجیتالیِ شرکت جنرال الکتریک را بهعنوان یک نمونه پیادهسازی شده از همزادهای دیجیتالی در صنعت میتوان نام برد. این سیستم یک مجموعه سختافزاری و نرمافزاری برای بهبود بخشیدن به عملکرد توربینهای بادی است که بدین منظور اطلاعات لحظهای را از عملکرد توربینها از جمله شدت باد و جهت آن، توان تولیدی و راندمان هر توربین جمعآوری میکند. اطلاعات مذکور برای پیشبینی وضعیت وزش باد در روزهای بعدی مورد استفاده قرار میگیرد. از طرفی با هر تغییری که در همزاد دیجیتالی یک توربین صورت گیرد (مثلاً تغییر در جهت پرهها) همان تغییر به توربین واقعی منتقل میشود (شکل یک). بنابراین میتوان تنظیمات موردنظر را از این طریق بر روی تجهیزات اعمال نمود.

سازمان فضایی آمریکا (ناسا) نیز برای طراحی و ساخت تجهیزات فضانوردی به طراحی همزاد دیجیتالی روی آورده است. ناسا اعتقاد دارد که تجهیزات فضانوردی روز به روز سبکتر میشوند، در حالی که انتظار میرود بار بیشتری حمل کنند. این روند مستلزم بهکار بردن مواد جدید در بدنه فضاپیما است که تاثیر این مواد در مقاومت حرارتی و مکانیکی محصول باید دقیقاً ارزیابی شود. از طرفی شرایط بحرانی از جمله دما و فشار بسیار زیاد را نمیتوان در آزمایشگاه فراهم ساخت، لذا شبیهسازی کامپیوتری مورد نیاز است. افزون بر این، وضعیت لحظهای هر فضاپیما در حین ماموریت باید در دسترس باشد تا بتوان به عملکرد آن اشراف داشت. با این تفاسیر یک همزاد دیجیتالی برای هر فضاپیما باید طراحی شود که این همزاد حتی قبل از ساخت نمونه اصلی خلق شده و تا پایان ماموریت فضاپیما، روی حافظه کامپیوتر به زندگی خود ادامه میدهد!

شکل ۱

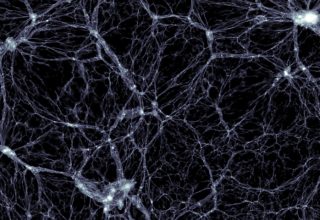

بهرهمند شدن از مزایای همزاد دیجیتالی کار آسانی نیست. اگر بخواهیم همزاد دیجیتالی را برای ارزیابی کالایی که قرار است تولید شود استفاده کنیم، لازم است مدلسازی دقیقی از شرایط واقعی ایجاد نموده تا رفتار همزاد دیجیتالی با آن چه که در واقعیت رخ خواهد داد، سازگار باشد. از طرفی اگر هدف ما گردآوری اطلاعات لحظهای از یک سیستم باشد، حسگرها را باید هوشمندانه درون آن جاسازی کرد و با مکانیزمهای شبکهای مناسب، اطلاعات ثبتشده را با کیفیت سرویس بالا به مرکز کنترل فرستاد. فرض کنید یک نقطه از سیستم فیزیکی (فضاپیما، توربین بادی یا هر وسیله دیگر) در حال آتشسوزی باشد و حسگرها افزایش دما را حس نکنند یا اطلاعات آنها سریعاً دریافت نشود، آنگاه میتوان گفت همزاد دیجیتالی سودمندی خود را از دست داده است. در همین راستا، پارادایم اینترنت اشیاء برای پیادهسازی مقرون بهصرفه همزادهای دیجیتالی اهمیت شایانی دارد، چرا که با فراهمسازی بستری برای اتصال اشیاء مختلف به شبکه، دامنه ارتباطات را وسعت میبخشد.

پارادایم اینترنت اشیاء برای پیادهسازی مقرون بهصرفه همزادهای دیجیتالی اهمیت شایانی دارد، چرا که با فراهمسازی بستری برای اتصال اشیاء مختلف به شبکه، دامنه ارتباطات را وسعت میبخشد.

توماس کایزر، از مدیران ارشد شرکت SAP، چهار گام را برای طراحی یک همزاد دیجیتالی پیشنهاد داده است. وی تاکید کرده که این چهار گام ظاهراً ساده بهنظر میرسد، اما در حقیقت چنین نیست و اجرای درست آنها تلاش زیادی میطلبد. نخستین گام ادغام قطعات هوشمندساز (حسگرها و عملگرها) در محصولات موجود است. گام دوم متصل نمودن سیستم به یک مرکز محاسبات ابری با توان پردازشی بالا است تا بتوان اطلاعات حسگرها را دریافت کرد و روی آن پردازش انجام داد. گام سوم تحلیل دائمی دادهها با هدف عیبیابی و کنترل تجهیزات از طریق عملگرها است. در نهایت گام چهارم بهرهبرداری از دانش بهدست آمده برای ارتقای خدمات در آینده و عرضه محصولات باکیفیتتر میباشد.

با توجه به مزیتهای بالقوهای که همزادهای دیجیتالی اشیاء میتوانند داشته باشند، دور از ذهن نیست این فناوری که خود در برگیرنده چند فناوری دیگر از جمله اینترنت اشیاء و تحلیل کلانداده (Big Data) است، یکی از مباحث مهم در سال آینده میلادی باشد.

شبکه